碳化硅是宽禁带半导体材料,又被称为第三代半导体。近年来,随着碳化硅器件在电动车行业的大规模应用,碳化硅器件市场规模迅速扩大。预计到2027年,市场规模将超过100亿美元,复合增速达40%。然而碳化硅产业的源头和支撑——单晶材料的产能十分有限,价格居高不下,导致整体市场无法大规模普及。

目前国际上通用的碳化硅单晶生长方法有PVT法(物理气相沉积法)和HTCVD法(高温化学气相沉积法)。但由于PVT法本身的局限性,如无法连续生长、晶体质量不易控制、生长速度较慢等,HTCVD法逐渐被市场重视。

上个世纪90年代,瑞典林雪平大学(Linkoping University)IFM系(化学物理生物系)的科研团队发明了HTCVD法制备碳化硅晶体。90年代末,该课题组部分成员成立瑞典Norstel公司,将其研究成果转化并在生产中不断改进,随着市场的激增原材料供不应求欧洲的意法半导体(STMicroelectronics)集团将其收购。此外,日本的丰田(TOYOTA)集团、电装(DENSO)集团等规模化使用HTCVD法制备碳化硅晶体。

HTCVD法是指在2000℃~2500℃的高温下,通过导入高纯度的硅烷(silane)、乙烷(ethane)或丙烷(propane)、氢气(H2)等气体,先在高温区生长腔进行反应,形成碳化硅前驱物,再经由气体带动进入低温区的籽晶端前沉积形成碳化硅晶体的方法。相比于PVT法生长碳化硅晶体,HTCVD法生长碳化硅晶体有以下几个优点:

1、可持续生长

PVT法使用碳化硅固体原料,其填充有限因此生长的晶体长度受限。HTCVD法可持续向炉腔供应气体源料,进而实现晶体持续生长。

2、纯度高

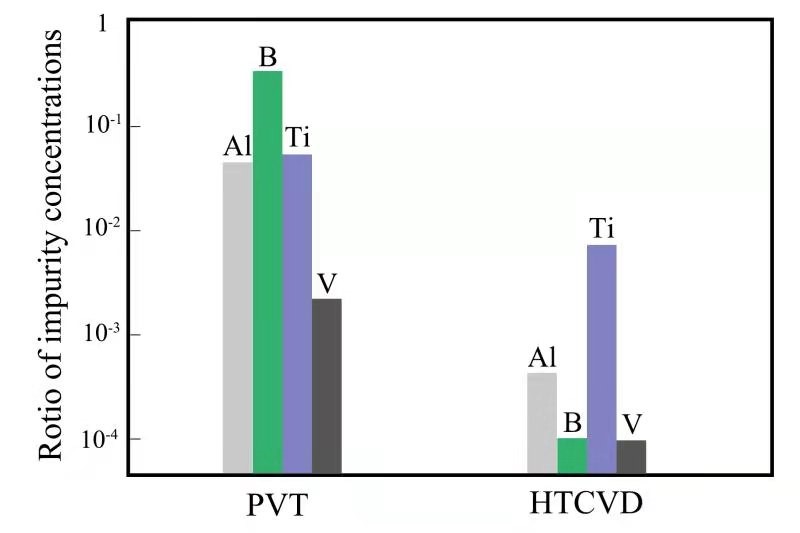

碳化硅衬底中的B、Al、V、Ti杂质对下游器件性能影响较大。PVT法使用固体原料,杂质种类较多,且不易完全去除。HTCVD法使用的原料是高纯气体,杂质相对较少。两种方法生长的碳化硅晶体杂质成分对比可知,HTCVD法生长的晶体杂质含量比PVT法生长的晶体的低1~3个数量级。

图1 PVT 法和HTCVD法生长的碳化硅晶体杂质成分对比(数据源自日本电装集团)

3、质量优

PVT法在固态碳化硅粉料加热过程中,由于原料的非一致升华,导致在气相组分中硅原子数远远大于碳原子数,高非化学计量比导致硅和碳相分离,硅在气相中聚集,碳在固相中聚集。从理论上而言,保持硅/碳比例在生长界面附近为1:1是最理想状态,但在实际生长过程中很难实现。因此,晶体缺陷需要更多的技术手段去控制,仍不能达到一个较高的良率。

HTCVD法原料是气体,直接在籽晶表面发生化学反应生成晶体,能够有效通过气体的流量来控制生长过程的硅/碳比例,降低因偏离剂量比所造成的晶体缺陷,同时也能够有效控制掺杂量、晶型等,制备的n型或p型碳化硅晶体缺陷较少。

4、生长速率高

制约碳化硅衬底行业成本的一个较大因素是生长速率低,PVT法生长碳化硅晶体的速率通常只有几十到几百个微米每小时,这严重制约了产能。为了满足市场需求,需要布局成千上万台单晶炉。HTCVD法基于本身的高温和气体原料的因素,可以实现晶体高速生长。根据日本可见公开报道,HTCVD法晶体生长速率目前最快可达9.2毫米每小时,是PVT法生长速率的2~3个数量级。不仅可以极大的缩短生产周期降低时间成本,也可以减少单晶炉的固定资产投入。

5、成本低

由于HTCVD法不需要粉料合成、预处理等工序,气体原料成本低,生长速率快周期短产能高,设备投入综合成本低,因此可以大幅降低碳化硅晶片的生产成本。

江苏超芯星半导体有限公司在国内率先推出HTCVD法碳化硅单晶生长炉,将有助于提高碳化硅单晶衬底片质量、加大碳化硅衬底片供应力度、降低碳化硅衬底片成本,推动器件更新换代以及半导体产业整体升级,早日打破国际技术壁垒,实现第三代半导体国产化。